Introducción

Todas las técnicas analíticas tienen como misión fundamental el obtener la información necesaria para que, a partir de esa información, podamos conocer: ¿qué ha ocurrido? o ¿qué puede ocurrir?, ¿de qué forma ha ocurrido?, o ¿de qué forma puede ocurrir? y qué consecuencias se derivan o se pueden derivar. Las soluciones a estas preguntas llevan a situaciones o bien del pasado o bien del futuro, en ambos casos necesarias e imprescindibles para poder hacer prevención.

La técnica que busca respuesta a hechos sucedidos (del pasado reciente) es la Investigación de accidentes/incidentes.

La investigación de accidentes es una “técnica analítica” “a posteriori” que tiene como finalidad obtener la información más completa y precisa sobre las causas y circunstancias del accidente, mientras que el objetivo último es:

- Evitar que sucedan en el futuro accidentes similares.

- Descubrir nuevos peligros donde existan.

- Conducir a la implantación de medidas correctoras.

La implantación de las medidas correctoras no se deben basar únicamente en una corrección puntual de los hechos próximos que han dado lugar a ese accidente. Se debe ir más allá y se deberá revisar el sistema de gestión de la prevención de riesgos laborales implantado, pues la existencia del accidente equivaldría a una no conformidad en el mismo, lo que daría origen a una revisión del sistema para detectar sus deficiencias y posibles orígenes de otros accidentes.

1. Investigación de Accidentes Laborales

Etapas para Acciones Eficaces

Para conseguir acciones eficaces y seguras se debe pasar obligatoriamente por cuatro etapas:

- La etapa de información.

- La etapa de selección de lo informado.

- La etapa de ejecución de lo seleccionado.

- La etapa de control de lo ejecutado.

Qué Accidentes se Deben Investigar

La obligación legal del empresario se extiende a la investigación de todos aquellos accidentes laborales con consecuencias lesivas para las personas. Desde un criterio preventivo, la investigación debe extenderse a todos los accidentes laborales que, independientemente de sus consecuencias, tengan un potencial lesivo, ya que las consecuencias pueden ser fruto del azar.

La OIT considera que se deben investigar los accidentes que:

- Ocasionen muerte o lesiones graves.

- Provocando lesiones menores, se repiten, revelando situaciones o prácticas de trabajo peligrosas.

- Los agentes de prevención de la empresa (Servicio de Prevención, Comité de Seguridad y Salud, Delegados de Prevención) o la administración consideren necesario investigar por sus características especiales, sean accidentes o sucesos peligrosos.

Cómo Obtener Buena Información

- Solamente considerar "HECHOS REALES". No se deben hacer interpretaciones o juicios de valor.

Ejemplo de Interpretación:

Incorrecto: "Formación deficiente..."

Correcto: "El trabajador no recibió la capacitación en el manejo del equipo. Esto no es una interpretación, es un hecho comprobable."

Ejemplo de Juicio de Valor:

Incorrecto: "El trabajador debía estar usando el EPP."

Correcto: "El trabajador no tenía puesto el casco en el momento del impacto. Su posición era..."

- No buscar culpables en la investigación de accidentes. La misión del investigador es determinar las causas para poderlas corregir.

- No solamente buscar el cumplimiento de la normativa. El objetivo es ir más allá y mejorar el sistema de gestión de riesgos.

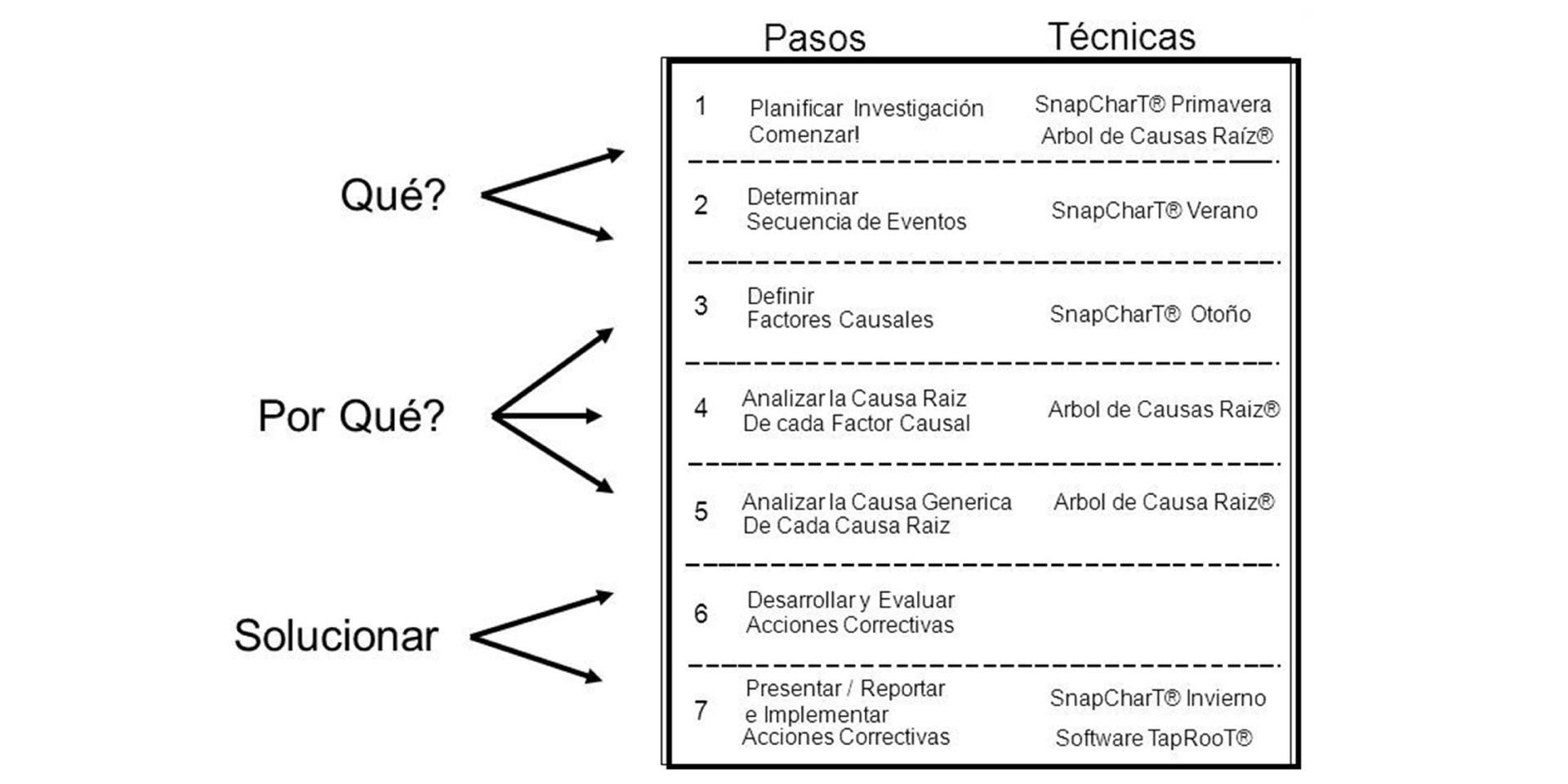

Métodos de Investigación de Accidentes

A continuación, se describen los principales métodos utilizados para la investigación de accidentes laborales:

Método de Análisis de la Cadena Causal

Este método, también conocido como "Método de la Cadena de Sucesos", se centra en identificar la secuencia de eventos que condujeron al accidente.

Método SCRA: Síntoma-Causa-Remedio-Acción

El método SCRA es una herramienta para el análisis de problemas que ayuda a estructurar el proceso de investigación.

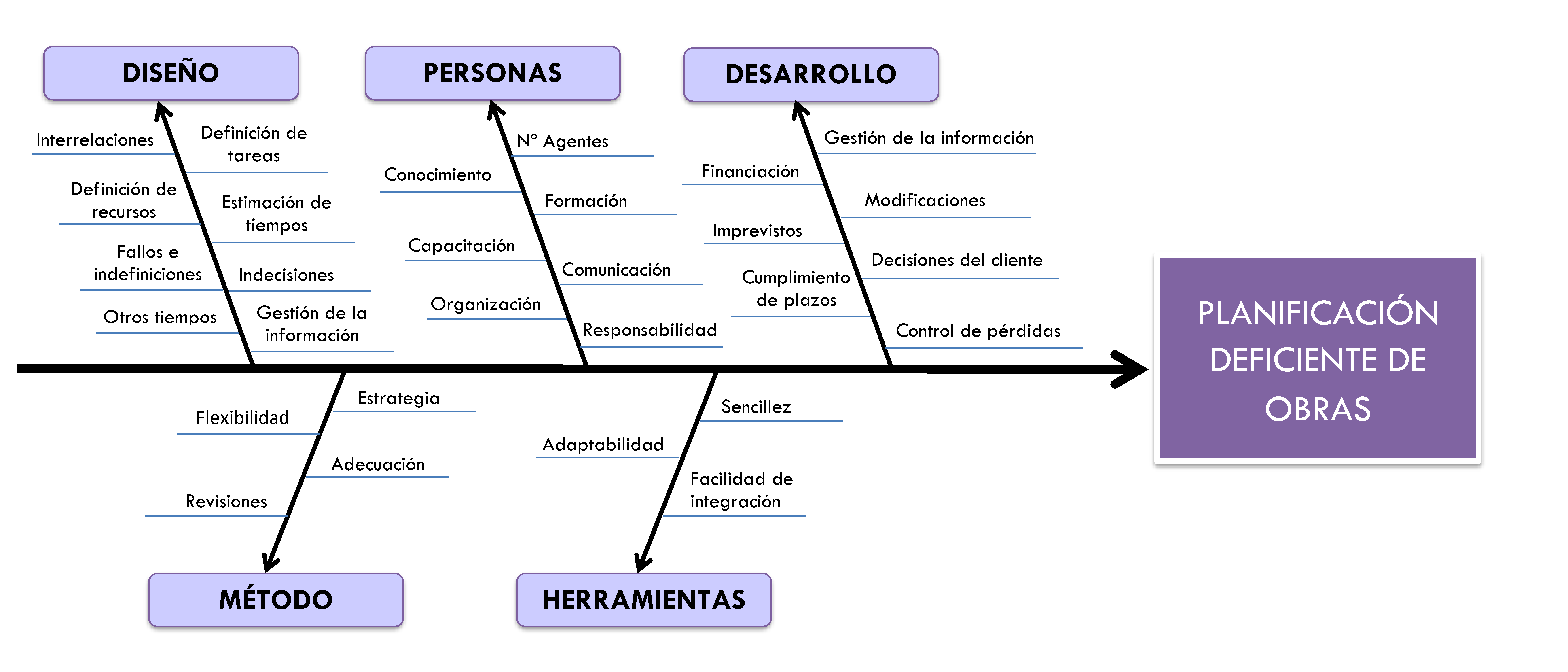

Método del Diagrama de Ishikawa

Conocido como "Diagrama de Espina de Pescado", este método gráfico permite identificar y categorizar las causas de un problema (el accidente).

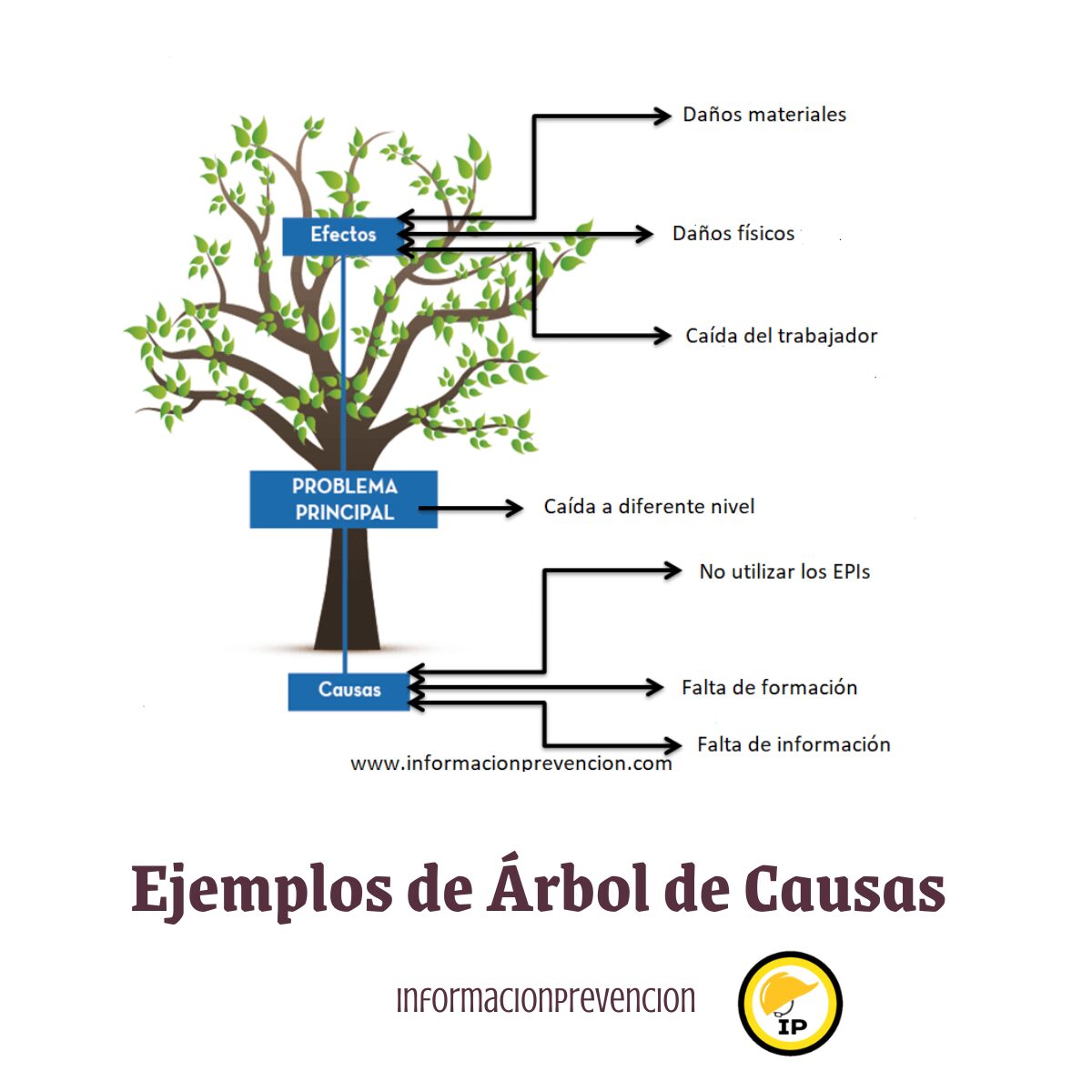

Método del Árbol de Causas

Es una metodología para identificar las causas de un accidente a partir de los hechos sucedidos, reconstruyendo la secuencia lógica de eventos que llevaron al mismo.

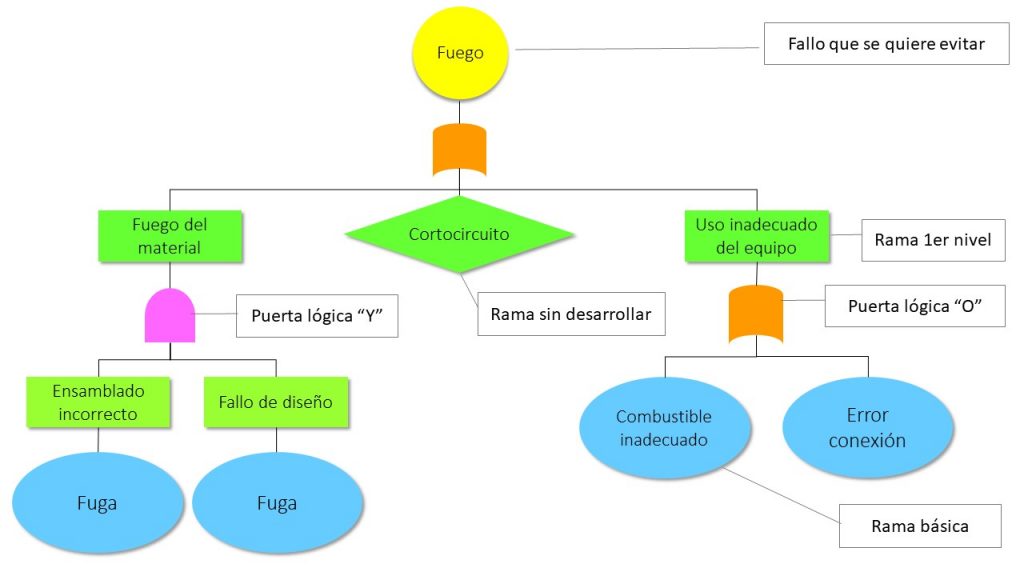

Método del Árbol de Fallos y Errores

El FTA (Fault Tree Analysis) es una técnica deductiva que permite analizar la probabilidad de que un evento no deseado ocurra.

2. Análisis de Riesgos

El análisis de riesgos distingue dos conceptos fundamentales para la prevención en cualquier entorno laboral.

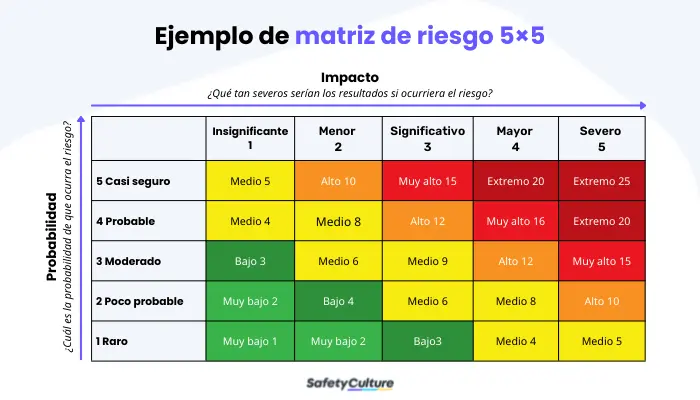

Es necesario realizar un listado de todos los peligros y riesgos inherentes, evaluando sus probabilidades y consecuencias, así como establecer medidas de control. Una herramienta que puede ser utilizada para este fin es la **matriz IPER: Identificación de Peligros y Evaluación de Riesgos**.

- Sirve para la planificación de la capacitación y entrenamiento.

- Sirve para planificar el cumplimiento de los requerimientos legales y/o normativos.

- En la gestión de inspecciones.

- En la planificación de trabajos, para asignar recursos y actividades.

- Para confeccionar procedimientos que incluyan los controles ligados a los riesgos.

- Riesgo Intolerable: El trabajo debe paralizarse de inmediato.

- Riesgo Importante: El trabajo no puede reanudarse hasta su reducción.

- Riesgo Moderado: Requiere controles permanentes.

- Riesgo Tolerable: No requiere mejoras, pero sí comprobaciones periódicas.

- Riesgo Trivial: Aceptable sin necesidad de acción.

3. Riesgos Laborales

A continuación se presenta una clasificación y descripción de los principales riesgos que pueden encontrarse en el entorno laboral.

Riesgos Físicos

Son producidos por el intercambio de energía entre el trabajador y el ambiente.

- Sonido / Ruido: Perturbación mecánica en un medio elástico. Ej: Ruido de maquinaria pesada.

- Vibraciones: Transmitidas por máquinas o herramientas. Ej: Uso de taladros percutores o martillos neumáticos.

- Iluminación: Un tratamiento adecuado del ambiente visual. Ej: Deslumbramiento por exceso de luz o fatiga visual.

- Carga Térmica: Agentes externos que influyen en la sensación térmica. Ej: Trabajar cerca de un horno de fundición.

- Estrés por Frío: Exposición que puede generar hipotermia. Ej: Operar en cámaras frigoríficas.

- Radiaciones Ionizantes: Rayos X, rayos gamma y espectros ultravioleta altos. Ej: Exposición en laboratorios de investigación.

- Radiaciones no Ionizantes: Radiación ultravioleta, luz visible, etc. Ej: Exposición a rayos UVA en soldaduras.

Riesgos Químicos

Producidos por la exposición no controlada a agentes químicos.

- Vías de Entrada: Inhalatoria, ingestión y dérmica.

- CMP: Concentración Máxima Permisible.

Riesgos Mecánicos

Factores físicos que pueden causar lesiones por la acción mecánica de elementos de máquinas o herramientas.

- Peligro de Atrapamientos o Arrastres: Por zonas con objetos que se mueven juntos. Ej: Una mano atrapada en engranajes.

- Proyecciones de Sólidos: Partículas lanzadas a gran velocidad por máquinas. Ej: Una viruta de metal que sale disparada.

- Proyecciones de Líquidos: Fluidos a presión. Ej: Un escape de aceite hidráulico.

Riesgos Eléctricos

Producidos por instalaciones o dispositivos eléctricos bajo tensión.

- Choque eléctrico: Por contacto directo o indirecto. Ej: Un trabajador que toca un cable pelado.

- Quemaduras: Por choque o arco eléctrico. Ej: Quemaduras por la corriente eléctrica.

- Caídas o golpes: Consecuencia del choque eléctrico. Ej: Caída de una escalera al recibir un choque.

Riesgos Ergonómicos

Se trata de adecuar la relación del ser humano con su entorno.

- Malas Posturas: Trabajar en una silla de oficina no ergonómica.

- Movimientos Repetitivos: Un operario que realiza la misma acción una y otra vez.

Riesgos Psicosociales

Derivados de la interacción entre el trabajo, su medio ambiente y la organización.

- Estrés Laboral: Sobrecarga de trabajo o plazos ajustados.

- Violencia y Acoso: Agresiones verbales o físicas.

Riesgos de Incendios

Presencia de fuego incontrolado con potencial de propagación.

- Fuentes de Ignición: Cortocircuitos, chispas de soldadura, equipos sobrecalentados.

Riesgos Biológicos

Exposición a microorganismos o sustancias de un organismo que suponen una amenaza para la salud.

- Exposición: Trabajadores de la salud expuestos a virus y bacterias.

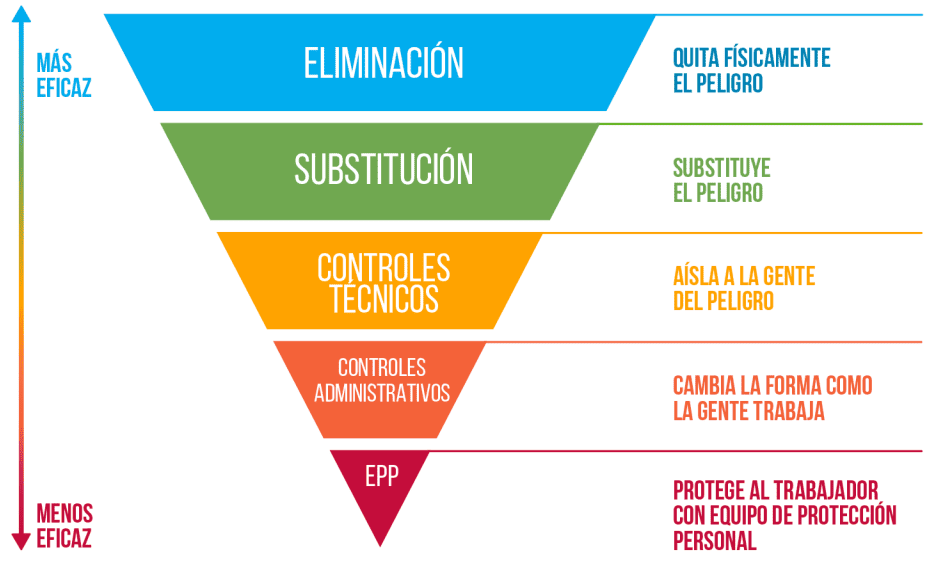

4. Jerarquía de Controles

La jerarquía de controles es un método sistemático para controlar y mitigar los riesgos en el lugar de trabajo. Los controles se organizan en una pirámide invertida, donde las medidas más efectivas se encuentran en la parte superior y las menos efectivas en la parte inferior.

Pirámide de Controles Operacionales

| Categoría | Barreras | Descripción | Efecto |

|---|---|---|---|

| Eliminación | Duras | Eliminar el peligro completamente. | Disminuye o elimina la consecuencia y la probabilidad. |

| Sustitución | Duras | Reemplazar el peligro con uno menos peligroso. | Disminuye o elimina la consecuencia y la probabilidad. |

| Controles de Ingeniería | Duras | Aislar a las personas del peligro o rediseñar el equipo/proceso. | Disminuye o elimina la consecuencia y la probabilidad. |

| Controles Administrativos | Blandas | Cambios en la forma de trabajar. | Disminuye solo la probabilidad. |

| EPP (Equipo de Protección Personal) | Blandas | Proteger al trabajador con equipo específico. | Disminuye solo la probabilidad. |

5. Hoja de Seguridad (HDS)

Una Hoja de Seguridad (HDS) es un documento crucial que proporciona información detallada sobre una sustancia química o material. Su propósito es guiar en el uso seguro, manejo adecuado y respuesta a emergencias.

| Sección | Descripción |

|---|---|

| 1. Identificación del Fabricante y de la Sustancia Química | Información sobre el producto y el proveedor. |

| 2. Composición, Información sobre Ingredientes | Detalles sobre los componentes químicos. |

| 3. Identificación de Riesgos | Clasificación de los peligros de la sustancia. |

| 4. Primeros Auxilios | Instrucciones en caso de contacto o ingestión. |

| 5. Combate de Incendios | Medidas y equipos para apagar fuegos. |

| 6. Liberaciones Accidentales | Procedimientos para derrames o fugas. |

| 7. Manejo y Almacenaje | Recomendaciones para la manipulación segura. |

| 8. Controles de Exposición, Protección Personal | EPIs y medidas de control necesarias. |

| 9. Propiedades Físicas y Químicas | Datos sobre el estado, punto de ebullición, etc. |

| 10. Estabilidad y Reactividad | Condiciones a evitar para prevenir reacciones peligrosas. |

| 11. Información Toxicológica | Efectos sobre la salud. |

| 12. Información Ecológica | Impacto en el medio ambiente. |

| 13. Consideraciones sobre la Disposición | Cómo desechar el material de forma segura. |

| 14. Información sobre el Transporte | Requisitos para el traslado de la sustancia. |

| 15. Información sobre Reglamentación | Normativas aplicables. |

| 16. Otra Información | Datos adicionales relevantes. |