Gestión de los Ámbitos de Desempeño

Módulo Teórico 2: Seguridad, Higiene y Sistemas de Gestión

Seguridad en el Trabajo

Conjunto de normas y técnicas aplicadas a la identificación del peligro, evaluación y control del riesgo en los procesos de trabajo, con el fin de preservar la salud física y mental del trabajador.

Análisis de Seguridad en el Trabajo (AST)

El AST consiste en estudiar y documentar minuciosamente paso a paso la actividad de un trabajo para identificar riesgos y desarrollar acciones que permitan controlarlos, reducirlos o eliminarlos.

Ejemplo Práctico de AST:

Tarea: Cambiar una bombilla en un techo alto.

- Paso 1: Seleccionar escalera. Riesgo: Usar una escalera corta o inestable.

- Paso 2: Subir la escalera. Riesgo: Caída por mal apoyo o resbalón.

- Paso 3: Quitar bombilla usada. Riesgo: Quemaduras (si está caliente), corte (si se rompe).

Para un trabajo eficiente, es necesario:

- Tener conocimientos técnicos.

- Haber desarrollado habilidades manuales.

- Conocer los peligros inherentes de cada etapa.

Procedimiento de Trabajo Seguro (PTS)

Son normas, instrucciones o pautas correctas para desarrollar una tarea de forma segura. Se elaboran cuando se detectan actividades con riesgos graves o muy graves, como trabajos en altura o con tensión eléctrica.

Ejemplo de un PTS (extracto):

Tarea: Cambio de bombilla en altura.

- Antes: Verificar el buen estado de la escalera y usar calzado antideslizante. Cortar la energía eléctrica desde el tablero.

- Durante: Subir y bajar de frente a la escalera, usando tres puntos de apoyo. Nunca estirarse demasiado hacia los lados.

- Después: Retirar la escalera y restablecer la energía.

Incidentes vs. Accidentes

| Concepto | Definición |

|---|---|

| Incidente | Evento que tuvo el potencial para llegar a ser un accidente. No ocurren muertes, lesiones o enfermedades, pero puede producir daños. |

| Accidente de Trabajo | Acontecimiento súbito y violento ocurrido por el hecho o en ocasión del trabajo (Ley 24.557). Es inesperado e interrumpe el proceso de trabajo. |

| Accidente in itinere | Acontecimiento súbito y violento ocurrido en el trayecto entre el domicilio del trabajador y el lugar de trabajo. |

Un charco de aceite es detectado en el pasillo de un taller y se limpia antes de que alguien lo pise y se caiga.

Un trabajador resbala en un charco de aceite no señalizado, cae y sufre una fractura de muñeca.

Un empleado sufre una colisión con su automóvil mientras se dirigía desde su casa hacia la oficina.

Causas de los Accidentes

Ejemplos de Actos Inseguros

- Operar sin autorización.

- Anular los dispositivos de seguridad.

- No usar los Elementos de Protección.

- Usar equipos defectuosos.

- Levantamiento incorrecto de cargas.

Ejemplos de Condiciones Inseguras

- Resguardos y protección inadecuados.

- Acceso al puesto de trabajo con obstáculos.

- Señalización incorrecta.

- Orden y limpieza ineficientes.

- Iluminación o carga térmica inadecuada.

La Pirámide de los Accidentes

Pirámide de Henrich (1950)

1 grave / 29 leves / 300 sin lesión

Pirámide de Bird (1969)

1 grave / 10 leves / 30 con daño material / 600 incidentes

Pirámide de Tye/Pearson (1975)

1 grave / 3 leves con baja / 50 leves sin baja / 80 con daño / 400 incidentes

Error Conceptual: Reducir solo los incidentes leves (la base de la pirámide) no garantiza la reducción de los accidentes graves. Se debe aprender de todos los incidentes para prevenir los eventos más serios.

Teorías de la Causalidad de Accidentes

A lo largo de la historia, se han desarrollado diferentes teorías para explicar por qué ocurren los accidentes y cómo prevenirlos. Comprender estas teorías nos permite ir más allá de la simple identificación de actos y condiciones inseguras.

Teoría del Dominó de Henrich

Henrich, en su obra "Industrial Accident Prevention" (1931), propuso que los accidentes son el resultado de una secuencia de cinco eventos en un orden predeterminado, similar a las fichas de dominó cayendo en fila.

- Antecedentes y factores sociales: El sistema social influye en el comportamiento de las personas.

- Falla humana: Actos inseguros y fallas en la gestión que llevan a la pérdida de control.

- Actos y condiciones inseguras: Causas inmediatas de los accidentes.

- El accidente: El evento inesperado en sí mismo (ej. caída, golpe).

- Lesión: El resultado final, el daño al trabajador.

Crítica:

Esta teoría es lineal y simple. Se centra en el factor humano, ignorando la complejidad de los sistemas de gestión y la organización del trabajo, que pueden ser las verdaderas causas raíz.

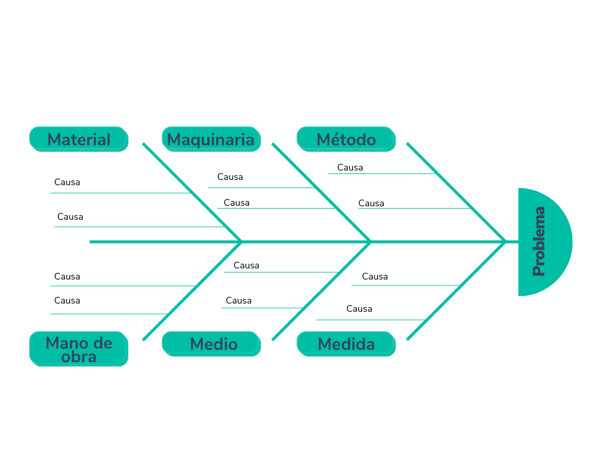

Diagrama de Ishikawa o Espina de Pescado

Creado por Kaoru Ishikawa, este diagrama es una herramienta gráfica que se utiliza para identificar las causas raíz de un problema (el "efecto"), en este caso, un accidente. Las causas se agrupan en categorías principales (las "espinas" grandes), que a su vez tienen sub-causas (las espinas más pequeñas).

Categorías Comunes (las 6 M's):

- Mano de obra (Manpower): Factores humanos (falta de capacitación, fatiga).

- Medio ambiente (Environment): Entorno de trabajo (iluminación, ruido, temperatura).

- Métodos de trabajo (Methods): Procedimientos incorrectos o inexistentes.

- Máquinas (Machinery): Equipo defectuoso o mal mantenido.

- Materiales (Materials): Insumos de mala calidad.

- Medición (Measurement): Falta de controles y monitoreo.

Representación Visual del Diagrama de Ishikawa

Higiene Industrial

Ciencia y arte dedicados al reconocimiento, evaluación y control de factores ambientales o tensiones que pueden ocasionar enfermedades o malestar en los trabajadores.

Higiene Teórica

Estudia los contaminantes y su relación con el hombre para establecer estándares.

Ej: Investigar los efectos a largo plazo de la inhalación de polvo de sílice en mineros.

Higiene de Campo

Realiza el estudio de la situación higiénica en el ambiente de trabajo.

Ej: Medir con un sonómetro los niveles de decibelios en una planta metalúrgica.

Higiene Analítica

Investiga y determina cualitativa y cuantitativamente los contaminantes.

Ej: Analizar en laboratorio una muestra de aire para identificar vapores químicos.

Higiene Operativa

Elige y recomienda métodos de control para reducir la concentración de contaminantes.

Ej: Instalar un sistema de ventilación para extraer humos de soldadura en un taller.

Enfermedad Profesional

Las enfermedades profesionales son aquellas contraídas como consecuencia del trabajo, por cuenta ajena o propia. Existe un Listado de Enfermedades Profesionales en el cual se identifican cuadros clínicos, exposición y actividades en las que suelen producirse estas enfermedades y también agentes de riesgo (factores presentes en los lugares de trabajo y que pueden afectar al ser humano, como por ejemplo las condiciones de temperatura, humedad, iluminación, ventilación, la presencia de ruidos, sustancias químicas, la carga de trabajo, entre otros).

Es una dolencia que aparece de forma paulatina y se van agravando por diversos motivos como:

- La continua exposición al riesgo que la produce.

- La forma en que se presenta el agente nocivo.

- Las características físicas, biológicas y sociales del individuo.

Un trabajador de la construcción que, tras años de exposición a ruidos de maquinaria pesada sin la protección auditiva adecuada, desarrolla hipoacusia (sordera) inducida por ruido.

Clasificación de Agentes de Riesgo

Los agentes de riesgo se clasifican según su naturaleza y el tipo de daño que pueden provocar:

- Agentes Químicos: Vapores, gases, polvos, humos, nieblas. (Ej: Sílice, amianto)

- Agentes Físicos: Ruido, vibraciones, radiaciones, temperaturas extremas, iluminación. (Ej: Ruidos de maquinarias, rayos X)

- Agentes Biológicos: Bacterias, virus, hongos, parásitos. (Ej: Exposición a patógenos en laboratorios)

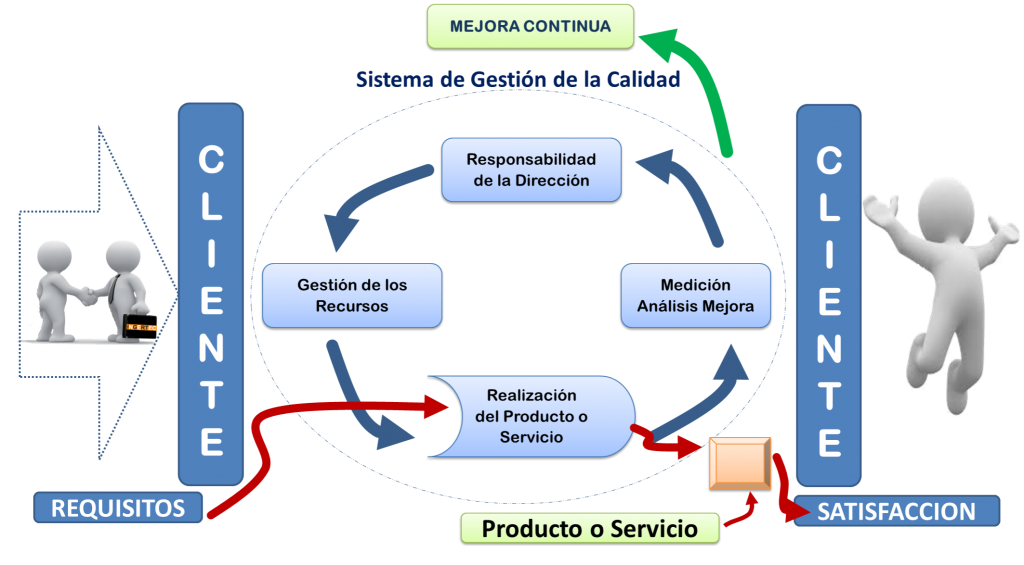

Sistemas Integrados de Gestión (Trinorma)

Plataforma que permite unificar los sistemas de gestión de calidad, medio ambiente y seguridad industrial para reducir costos y maximizar resultados, promoviendo la mejora continua.

| Tipo de Gestión | Alcance | Norma de Referencia |

|---|---|---|

| Gestión de Calidad | Asegurar la satisfacción del cliente y la calidad en la producción de bienes o servicios. | ISO 9001 |

| Gestión Ambiental | Preservar el medio ambiente a través del control de los aspectos ambientales de las operaciones. | ISO 14001 |

| Gestión de Seguridad y Salud Ocupacional | Preservar la salud de los trabajadores. | OHSAS 18001 |

ISO 9001: Gestión de Calidad

Busca conseguir el cumplimiento de los requisitos estipulados y gestionar los procesos para garantizar la confianza en los productos. Adopta una filosofía para mejorar el rendimiento y aproximarse a la excelencia.

Una empresa de software implementa ISO 9001 para reducir errores. Crea un proceso formal de testing y recolección de feedback de usuarios, lo que resulta en un producto más estable y una mayor satisfacción del cliente.

ISO 14001: Gestión Ambiental

Regula las acciones que puedan provocar un efecto negativo en el ambiente. Tiene como finalidad proporcionar un SGA eficaz que se integre con otros requisitos de gestión. Utiliza el método Deming (PHVA: Planificar-Hacer-Verificar-Actuar).

Una fábrica textil implementa ISO 14001 para gestionar sus aguas residuales. Instala una planta de tratamiento para depurar el agua antes de devolverla al río cercano, cumpliendo la normativa ambiental y reduciendo su impacto ecológico.

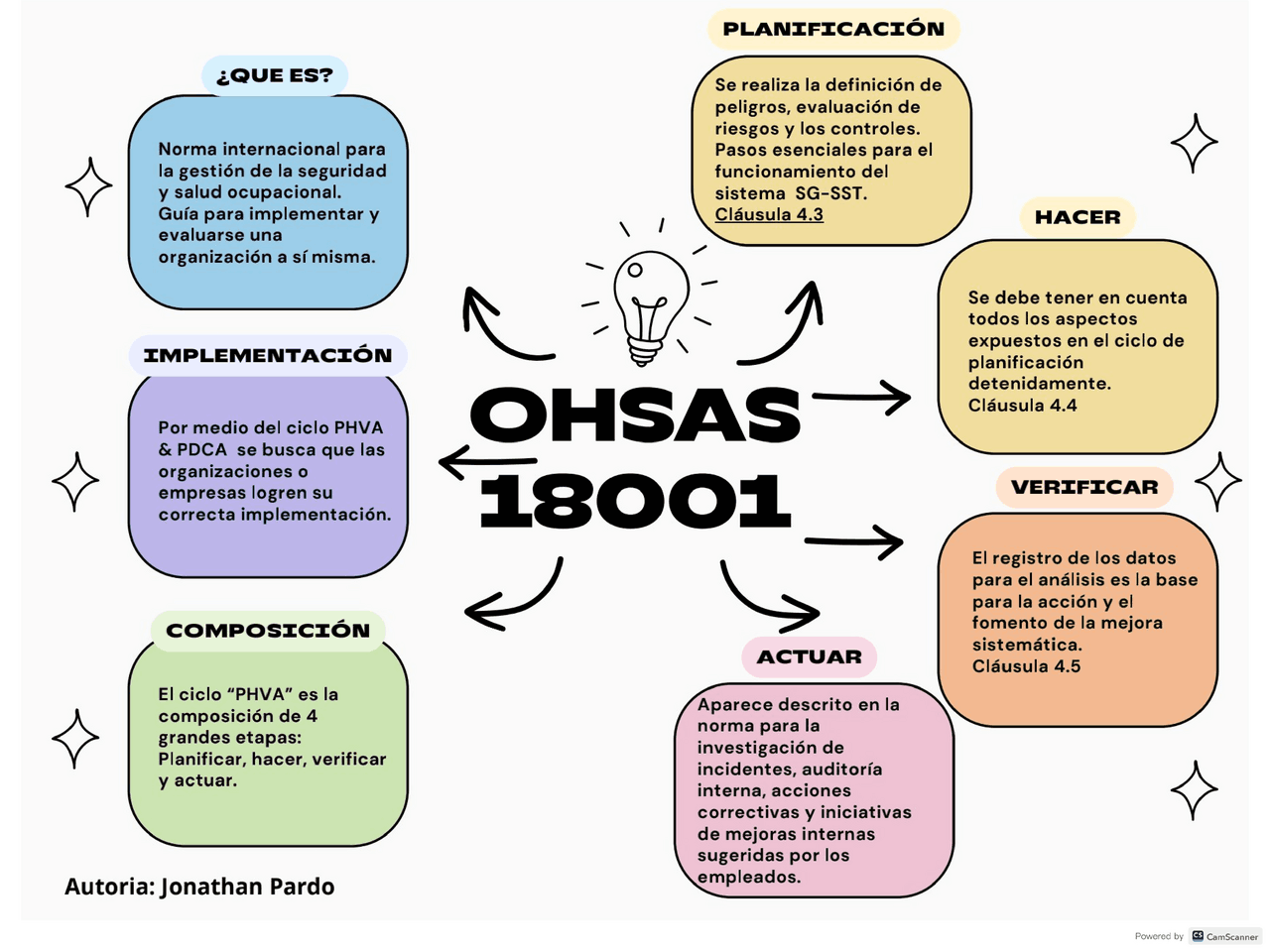

OHSAS 18001: Seguridad y Salud Ocupacional

Proporciona a las organizaciones los elementos de un Sistema de Gestión efectivo que pueda ser integrado con otros requisitos. Mantiene una estrecha relación con la ISO 14001, puesto que llevan la misma metodología (PHVA).

Una empresa constructora adopta OHSAS 18001. Establece como obligatorio el uso de arneses para trabajos en altura y realiza capacitaciones periódicas sobre su correcto uso, lo que disminuye drásticamente el índice de accidentes por caídas.